现场分析是样品快速分析和优化维护活动的有效工具。作为基于状态的维护计划(CBM)的一部分,油液分析已经被证明是振动分析、红外热成像和超声波技术等其他诊断技术的有效补充。然而,当设备采用脂润滑时,这一重要的润滑监测步骤往往被忽视。

SKF的研究数据表明,世界上80%的轴承是脂润滑润滑,这将为润滑脂脂分析技术纳入整体CBM战略提供了巨大的机会。电力研究所(EPRI)表示,近50%的轴承故障与润滑不良和污染有关(1)。润滑脂状态监测标准ASTM D7718和ASTM D7918的制定为采用标准方法对润滑脂进行取样和测试以实施状态监测策略奠定了基础。通过监测几个关键数据点,如磨损、氧化和添加剂健康状况,资产管理者能够实现从基于既定日期的维护和向基于状态的维护和转变。这有可能为大型车队的所有者每年节省数十万美元。风电、铁路和汽车机器人行业目前正在将这些策略纳入其计划,并通过预测故障和延长换油间隔,可能节省数千美元的维护成本。有史以来,将任何类型的CBM策略纳入脂润滑部件一直是一个挑战。在役部件上通常可用的少量润滑脂以及可用于润滑脂测试的样品量也是有限的,这往往对作为综合CBM计划一部分的常规润滑脂取样和分析成为障碍。为了应对这些挑战,可借助润滑脂取样工具进行取样,润滑脂取样工具可以从只需一克润滑脂的轴承和齿轮中采集代表性样本。现场分析工具可用于评估润滑脂的磨损和理化性质。

这种简单的采样技术可用于各种行业,包括但不限于风电、铁路、机器人、采矿和核能,这些行业有大量的脂润滑部件, 通过对脂润滑部件进行采样,并根据关键数据评估下一步行动。定期对这些部件的润滑脂进行取样和分析,可以让资产所有者更清楚地了解设备的健康状况,确定更换润滑脂的最佳周期,并找出故障前以解决潜在问题。本应用将讨论润滑脂取样和分析作为优化润滑脂寿命、识别新出现的问题,并在发生重大损坏或故障之前进行干预,以纠正潜在问题的解决方案。

润滑脂取样

大多数情况下,从轴承箱和齿轮中采集润滑脂样本的程序是不同的,并且可能无法反映润滑表面附近“在用”润滑脂的真实状况。因此,需要对润滑脂分析程序进行优化,而面临的挑战在于测试方法,这些方法能够利用少量的润滑脂对在用润滑脂的状况作出判定,并在不拆卸零件(2)的情况下采集具有代表性的润滑指样本。采集润滑脂样本时,可使用斯派超科技提供的样品舟,该样品舟可与Ferrocheck便携式铁量仪配合使用。用户可以使用样品舟采集样本,然后以妥当的方式对其进行处置,也可以遵从现行在用润滑脂样本采集的标准方法,即ASTM D7718《获取在用润滑脂样本的标准操作规程》。该标准介绍了几种采集具有代表性润滑脂样本的方法,并使用GREASE THIEF采样装置从轴承、阀门或齿轮箱中采集润滑脂样本。斯派超科技建议用户参考该标准,了解如何采集具有代表性的润滑脂样本。

润滑脂分析作为车队分析的辅助工具

常规润滑脂分析在机车、汽车机器人和风力涡轮机等高价值车队应用中很常见。在这些应用中,一套相对简单的磨损和氧化筛查测试可以为润滑脂的更换频率、混用情况和磨损程度监测提供指导。轴承或接头故障可能导致数百万美元的产品或电力损失,甚至可能威胁到员工和VTFST的安全。资产所有者需要分析大量数据,找出问题所在,以便合理分配资源、优先处理。与其他诊断技术相比,润滑脂分析能够在P-F间隔内比振动分析更早地发现问题,为资产所有者争取更多的时间来解决问题,从而避免潜在的停机风险。采集具有代表性的样本之后,就可以使用Ferrocheck(便携式铁量仪)、FluidScan(便携式油液状态分析仪)和Spectroil M或100(油料光谱分析仪)对润滑脂样本进行现场监测,以测量润滑脂中存在的铁质碎屑、物理性质和污染物。这些现场工具可以快速对大量样本进行监测,以便及时采取措施。

采用FerroCheck 进行铁磁颗粒监测

铁磁颗粒监测测是对轴承、变速箱或阀门问题进行趋势分析的最常见且最经济的方法。FerroCheck是一种磁力计,可以感应到由于润滑脂中存在磁性粒子而导致的磁场中断。磁场的中断量与润滑脂中存在的磨损铁磁颗粒量正相关。

FerroCheck提供了一种快速简单的无损解决方案,用于测量润滑脂铁磁颗粒监测(ppm级)(7)。

可以根据部件的关键程度来确定采样频率,从而确定磨损趋势分析和报警限值。需要引起重视的一点是,润滑脂中的磨损颗粒是累积的,与油不同,磨损颗粒会一直留在润滑脂中,直到人为将其从部件中清除或冲洗掉。FerroCheck能够检测润滑油(脂)中浓度高达15%的铁磁颗粒,是用于趋势分析的有效工具,可以轻松帮助识别车队应用的异常情况。

采用FluidScan做红外光谱分析

FluidScan(符合ASTM D7889),红外光谱是一种强大的工具,可在现场用于测量润滑脂的氧化,并识别潜在的污染物如水分或与其他润滑脂的混合。通过趋势分析和直接分析监测这些参数,可以换帮助用户判定润滑脂是否仍然适用。FluidScan使用比较库(内置超800种油和润滑脂)可以将润滑脂样本与比较库已有样本进行比较,以识别潜在的润滑脂混合。应尽可能避免润滑脂混用。润滑脂的混合会导致润滑脂流变性能的变化,并最终导致油与增稠剂分离。如果考虑混合两种润滑脂,最好进行相容性研究(ASTM D6185),以确定混合后是否适用。

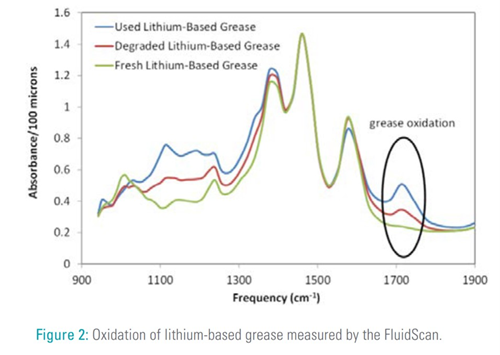

FluidScan还可以测定润滑脂的水分及氧化程度。典型的水峰值会在3400cm-1附近的红外光谱上出现。当润滑脂开始老化和氧化时,可以通过FluidScan红外分析监测氧化程度,如(图2)所示的锂基润滑脂。监测数据会转化为氧化值,并在每次分析后自动报告给客户。FluidScan系统中已内置润滑脂的氧化警告和报警限值。

类似地,尽管润滑脂的使用是为了防止水分侵入,但水可能会在润滑脂中积聚,如果润滑脂中发现了水聚集,这表明润滑脂的健康状况出现了问题。这也反映在红外光谱中,如图3所示。监测红外光谱的基线以及水-烃键,以获取润滑脂的总水读数。

值得注意的是,一些聚脲增稠润滑脂在该区域的红外光谱上也有一个峰值,应该注意不要把这个峰值误认为是水分。3400cm-1处的聚脲峰是一个短而小的峰,而水分峰是更大、更宽的峰。这些相同的红外隐蔽问题也可能发生在用酯基合成基础油配制的润滑脂中。这些润滑脂将在1750cm-1处出现峰值,此时也会出现氧化。重要的是要了解这些润滑脂会在何时被使用,并注意这可能会影响光谱上的氧化趋势。

与任何有效的CBM计划一样,确定趋势并关注润滑脂如何偏离趋势非常重要。任何与趋势不一致重大偏差都需要采取行动。随着时间的推移,可以根据设备负载、运行时间和环境条件为特定组件建立报警限制。

Spectroil M 及100 系列油料光谱仪

使用旋转圆盘电极(RDE)光谱仪,可以将润滑脂中的金属元素浓度与新润滑脂进行比较,以确定是否存在润滑脂混用。此外,还可以确定是否存在其他磨损金属(铅、锡和铜)。在过去的15年里,RDE光谱已成为快速分析油脂的常用实验室和现场方法。样品制备很重要,但根据操作者的经验而有所不同。两种最常见的制备方法是稀释和湿涂。

在稀释的情况下,用溶剂稀释油脂样品,以获取低粘度样品,可以将稀释后的样品放入样品杯中正常激发。

第二种方法是涂抹(湿)方法,即在油脂样品中滚动电极,使电极圆盘边缘形成涂层,然后将其安装在电极轴上,并使用基础油样品杯。 不管采用哪种方法,都要确保前后及目标的一致性。

重要提示:

- 建议使用稀释系数。确保在程序中始终如一地用它来正确预测和检测异常磨损。

- 氟化润滑脂在Spectroil中检测不准。检测数字会远远低于实际值。建议使用XRF检测这种润滑脂。

- 进行润滑脂分析时,要始终使用相同的样品制备方法。不同的制备方法会导致不同的结果,从而难以预测趋势。